今回も満員御礼となりました。

オーディオキット製作体験会

会場は共立電子産業本社1Fセミナールーム

11月17、18日に開催されたオーディオキット製作体験会へ参加させていただきました。17日は生憎の荒天でやや少なめでしたが、18日は晴れて満員御礼。作業机もフル着席でぎっしり詰まりました。

満員御礼の会場

今回もやはり人気のフルデジタルアンプとハイエンドヘッドフォンアンプキット(ポータブル・改)です。その他、TA2020-20を使ったデジタルアンプ基板を訳ありケースに組み込むなど皆さん精力的に取り組まれていらっしゃいました。

フルデジタルアンプは注意して製作すれば初心者の方でも1日でなんとか完成に漕ぎ着けますが、ハイエンドヘッドフォンアンプの改造版はそうはいきません。

まず、部品がかなり入れ替わるため、オリジナルの説明書通りに基板を作る事ができませんのであまり参考にならないのです。さらにポータブル化のために訳ありケース(S)に入れるため、前後パネルの穴開け加工など機械加工が必要なため作業時間がそれなりに要求されます。そのため初心者の方だと二日間で製作する見込みで臨むのが良いのではないでしょうか。

今回はベテラン参加者の方々の力作が登場です。

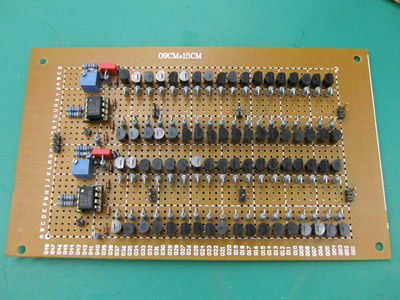

18パラ・トランジスタアンプ

これとは別に電源基板も製作中

毎回すごい勢いでかっちりとした奇麗な作品を作り上げてきている参加者の方が完全ディスクリートの製作に入りました。

すでに東芝がディスコンにしてしまった超メジャートランジスタの2SA1015と2SC1815をコンプリメンタリペアで終段を構成。ただし、基板に実装できるだけの最大限のトランジスタペアを並列化して出力電力を稼ぎます。サンプル回路は3パラだったのですが、そのまま基板上に実装できるだけ並べて拡張し実装するという事で最終的に18パラの状態になりました。

ずら〜っと並ぶトランジスタには圧倒的な「何か」を感じます。

これはさすがにキットでは出てこないと思います。自作ならではの作品と言えるでしょう。

デジタルオーディオDACユニット

192kHz非同期アップサンプリング対応

サンプリング切り替えや入力ソース切り替えなどを準備中

同軸または光入力で非同期アップサンプリング192kHz/24bitのまでの対応機能を多数の独立実験基板で構成し、ケースに収納しています。前回のオーディオキット製作体験会で先行発売していたオーディオDAC / ADC向けクラフトケースキットにぎっちりと基板と配線が収まっています。

これだけの配線を確実に接続しないと、当たり前ですがちゃんと動作しません。動作チェックでちゃんと鳴っていました。すごいです。私なら面倒くさくて組み立てる気力が湧いてこないどころか着手すらしません。いや、まあ、実際に着手していないですが(笑)。

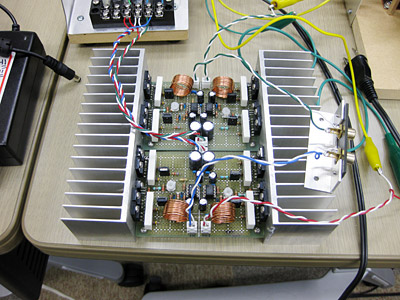

オペアンプ+トランジスタによるディスクリートアンプ

キットだけでは満足できない参加者でついにトランジスタによるディスクリートパワーアンプを製作してしまったという例。CQ出版の「定本 トランジスタ回路の設計」に掲載されているパワーアンプの回路から何回かに分けて製作されていらっしゃいましたが、ついに完成。これでもまだ習作だそうで、ゴールはまだ先にあるとの事。

とにかく実装が美しい。きれいに巻かれた空芯コイル、リードフォーミングして放熱器に取り付けられたトランジスタ、上下左右にシンメトリな部品配置など、「作品」です。

試聴で鳴らしていましたが、デジットのスタッフもびっくりの良い音。これから先にどのようなすごい展開になるのか予想もつきません。習作なので筐体には入れないとの事でしたが、もったいない!これはぜひとも上面アクリルとかの中身の見えるケースに入れていただきたいものです。

で、私はなにをしていたかというと「電子工作」ではなく「工作」していました(笑)。

以前から気になっていた小型スピーカーユニットを使った5cmミニバスレフ・スピーカーシステム組み立てキットをこそっと組み立てです。

5cmミニバスレフ・スピーカーシステム組み立てキット

この小さな筐体の割に、以外と低音が聴こえてくるのです。もちろん、一般的なスピーカーの聴き方では鳴りません。モニタの横にちょこんと置いて至近距離で音を聴くという方法に限ります。一般的な大きい筐体のスピーカーと同じように離して聴くと全然迫力が無くなります。ヘッドフォンと同じで出ている音を音源のすぐ側で聴く事により低音から高音まで良く聴こえるのです。

MDFの筐体ですので、木工用ボンドがすぐに染込んで水分を奪われるため、たっぷりと塗り広げて圧着します。会場ではダブルバスレフスピーカーシステムの筐体を重しに載せて固着させてもらいました。

筐体の接着にはガイドがありませんので、スコヤなどを使って出来る限り垂直・ツライチを出して組み立てる必要があります。はみ出た木工用ボンドは雑巾などを使ってキレイに拭い取ります。

筐体内の密閉を高めるために接着した部分の筐体内側の接着ラインにも木工用ボンドを盛って密閉度を確保しておきました。もちろんバスレフダクトの内側もモリモリです。

接着して固定したらそのまま放置。翌日に筐体内に吸音材を入れて、予めハンダづけしていた裏側からのスピーカーへの配線を通します。フロントのスピーカー面の接着が終わったら、また固定・乾燥で半日待ちます。

スピーカー穴から配線を引き出してスピーカーの端子にハンダづけしたらスピーカーを筐体にネジ止めしたら完成です。

乾燥待ちの間の製作物は改めて別の記事でお伝えさせていただきます。

こんにちは

18パラアンプの製作者でございます。

いや~、自分の製作物がPCで見えるのは不思議な感じがします。ありがとうございます。

18パラアンプですが、電源作って火入れしてみました。

出ましたよ、綺麗な音ではなく・・・白煙が orz.

1015のベースとコレクタが痛恨のブリッジ。気づきませんでした・・・。

白煙のあと破裂音もしましたので完全NGです。片チャンネルは生きていそうですが、しばらくするとトランジスタに熱がこもりだしましたのでどうも発振してるかも?

ベース抵抗の追加と1015を1列総入れ替えを行うか現在思案中です。(-_-;)

あちゃぁ〜、火吹きましたか。

弱電といえども部品が破裂してケガする場合もありますので、ご注意を。

しかし、あの量のデバイス入替作業。あまり考えたく無いです…

出力段と手前の部分で基板を分離するというのも手です。

発振しているかどうかはオシロスコープで確かめる、でしょうか。製作会に持ってきて確認してもらいましょう。

完全ディスクリートアンプ? OPアンプ使った時点で完全ではないですね。OPアンプは中にトランジスタ(それ以外にも抵抗)がたくさん入っています。完全を謳いたいのならOPアンプもディスクリートトランジスタで組むべき。